クリーンルームの清浄度評価

半導体製造は、空気中に浮遊しているパーティクル(微粒子)が製品の不良品率に大きく作用してしまうため、製造工場内(クリーンルーム)の空気清浄度が重要である。クリーンルームの清浄度は、国際規格(ISO 14644-1)に基づいて評価されており、クラス1~9の等級で清浄度が表される。

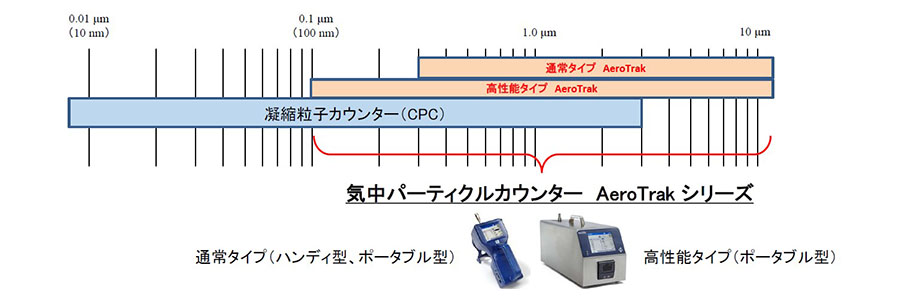

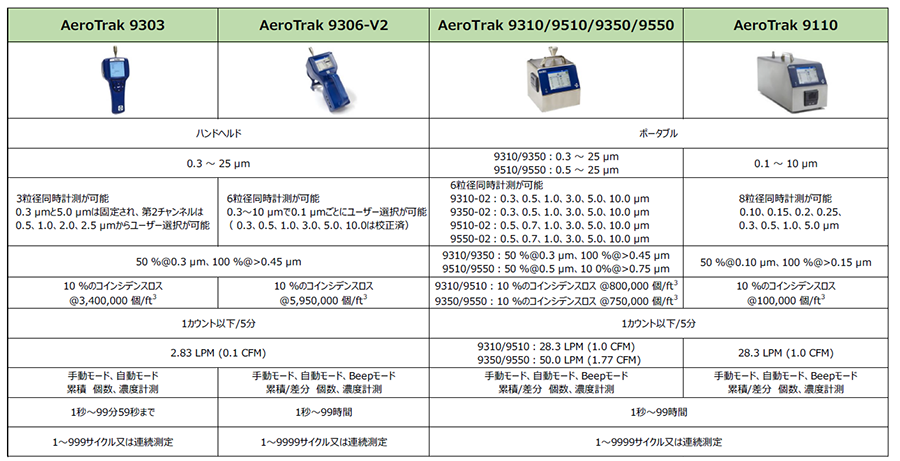

気中パーティクルカウンター AeroTrak シリーズは、クラス1(ISO 14644-1)に対応したモデルから、低コストで小型のモデルまで幅広くラインナップしており、リアルタイムで粒子径や粒子個数のモニタリングが可能なため、クリーンルームのパーティクル管理に適している。

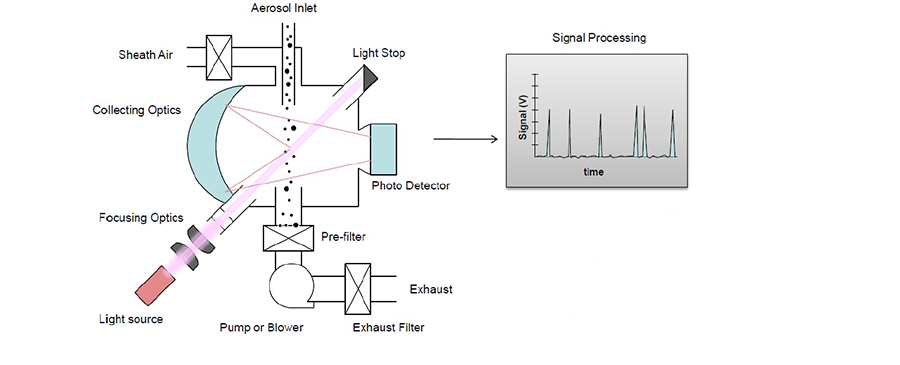

パーティクルカウンターの測定原理

パーティクルカウンター(微粒子計測器) の測定原理は、光散乱方式を用いており、粒子にレーザー光を照射した場合に発する散乱光をフォトディテクターへ集光し、電圧信号に変換することで、電圧信号の強さより粒子径の情報、電圧信号の数の多さで粒子個数の情報を得ることが可能となる 。

・フォトディテクターは光源に対して、角度をつけて配置されている。

・凹面鏡によって、一定範囲の角度の散乱光をフォトディテクターへ集光する。

AeroTrak シリーズ製品一覧

※一部製品はモデル名または製品画像から詳細ページにアクセスが可能です。

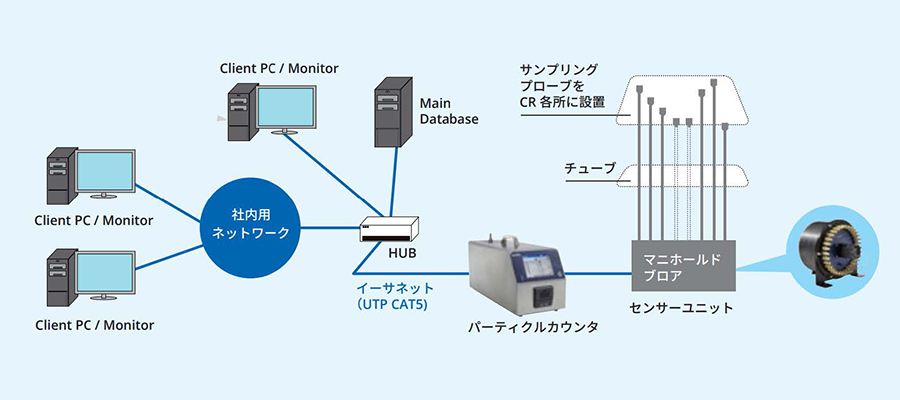

清浄度モニタリングシステム

AeroTrak9110、AeroTrak9310-02は、切替機(マニホールド)を使用することにより、1台のパーティクルカウンター

で、複数の測定ポイントを測定することが可能。

流路切替方式(マニホールド) ※対象パーティクルカウンターはAeroTrak9110、AeroTrak9310-02のみ。

◆パーティクルカウンター1台で複数のポイントを順次切り替えながら測定。

◆1システムで最大32ポイントの測定が可能。

◆チューブは各50 mまで仲長可能。

◆全ポイントを常時吸引させることでチューブ内の粒子沈着を抑制。

クリーンルームにおけるパーティクルの課題

微細化の進歩とともに、パーティクルの対策が一層重要となってきているが、一般的なパーティクルカウンターでは、より微細な粒子の測定は困難である。

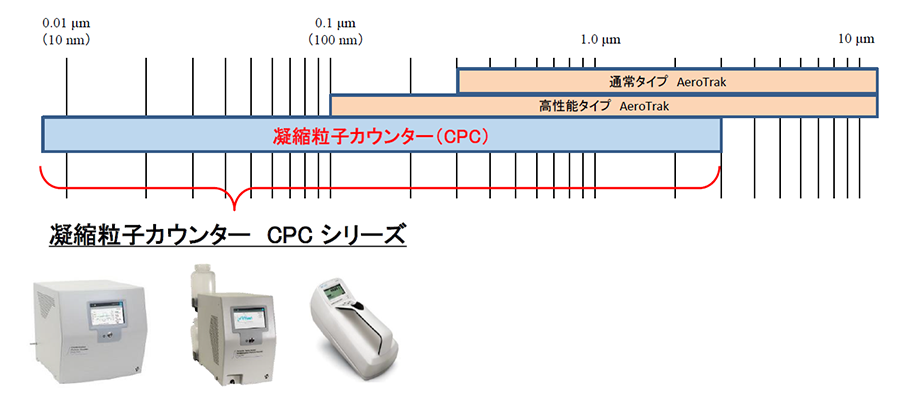

凝縮粒子カウンター(CPC)により、ナノレベルのパーティクル測定が可能。

CPCは一般的なパーティクルカウンターでは計れない、シングルナノ~の粒子がリアルタイムに計測が可能。

注:粒子個数濃度の時間的変化が追うことが可能。(粒子径情報はなし)

凝縮粒子カウンター/CPC(Condensation Particle Counter)の測定原理

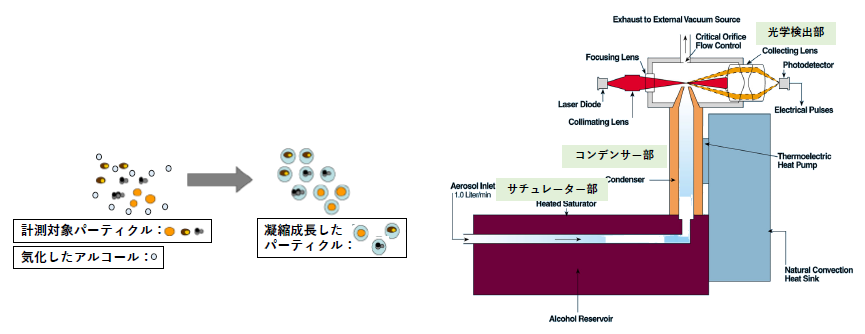

凝縮粒子カウンター(CPC)は、サチュレーター部、コンデンサー部及び光学検出部から構成され、粒子検出部の原理自体は一般的なパーティクルカウンターと同じく、レーザー光を照射した対象粒子からの散乱光検出による。

サンプルインレットから吸引された浮遊パーティクルは、既定温度に加熱されたサチュレーター部を通過する。そこで、凝縮液のアルコールは気化し、サンプルエアー中に拡散する。

次に、エアロゾル粒子と気化したアルコールは、既定温度に冷却されたコンデンサー部を通過する。この時、アルコールが過飽和状態となり、浮遊パーティクルを核として凝縮する。

アルコールで凝縮成長した浮遊パーティクルは、レーザーで検出可能な大きさに成長するため、個数計測が可能になる。

凝縮粒子カウンター(CPC) 製品一覧

-製品一覧_1-2.png)

-製品一覧_2-3.png)

※一部製品はモデル名または製品画像から詳細ページにアクセスが可能です。

半導体分野向け微粒子計測装置については東京ダイレックにご相談下さい。

※本資料は、こちらをクリックしていただくとダウンロード(PDFファイル)できます。

TEL: 03-5367-0891 mail: info@tokyo-dylec.co.jp